PROVE DI LABORATORIO

Servizi

Analisi Chimiche

Durezze e Microdurezze

Macrografie Micrografie

Rugosità

Prove meccaniche

ANALISI CHIMICHE

L’analisi chimica permette di determinare gli elementi di lega e classificare il tipo di materiale secondo la norma di riferimento a cui appartiene.

La tecnica analitica da noi utilizzata è la spettrometria ad emissione ottica, nella quale un arco elettrico (scintilla) generato in ambiente inerte (flusso di gas di argon), genera eccitazione degli atomi posti sulla superficie del campione analizzato. L’eccitazione provoca emissione di spettri con lunghezza d’onda caratteristici di ciascun elemento, che vengono captati da rilevatori posti in una camera a vuoto ed elaborati elettronicamente per ricavare le concentrazioni degli elementi secondo gli standard di riferimento.

Il quantometro da noi utilizzato dispone di rilevatori CCD di ultima generazione, capaci di fornire analisi caratterizzate da grande precisione e accuratezza.

Possiamo analizzare le seguenti leghe metalliche:

- leghe di alluminio

- acciai basso legati

- acciai inossidabili, al cromo, al manganese, per utensili

- ghise

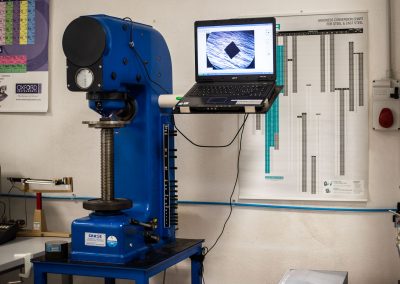

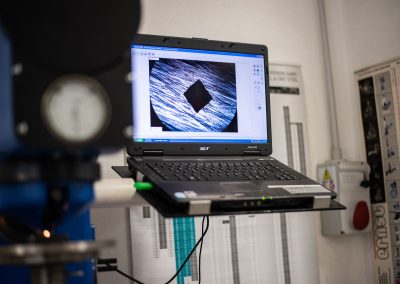

DUREZZE E MICRODUREZZE

La durezza di un materiale definisce la sua resistenza a subire la penetrazione di un corpo. I durometri utilizzati per misurare questa proprietà applicano carichi diversi e sfruttano penetratori con caratteristiche differenti. La durezza può essere misurata secondo diverse scale:

- durezza Brinell viene utilizzato un penetratore sferico. Il valore ricavato dalla misurazione dell’impronta rilasciata sul campione viene misurato in HB, un’unità di misura della durezza.

- durezza Vickers viene utilizzato un penetratore di forma piramidale, valore HV è ottenuto dal rapporto tra carico applicato e la superficie dell’impronta calcolata con le diagonali, osservate e misurate al microscopio.

- durezza Rockwell, prevede l’utilizzo di un penetratore sferico o conico e l’applicazione di un precarico sulla superficie del campione da esaminare. Successivamente si applica una forza addizionale, fino al raggiungimento della penetrazione massima, da cui risulta il valore di durezza, che, a seconda dell’entità dei carichi applicati, viene misurato secondo diverse scale indicate con lettere differenti (es. HRB o HRC)

La micro-durezza è utile in metallografia per poter caratterizzare con misure di durezza, diverse fasi strutturali, inclusioni o strati decarburati o trattati termicamente. E’ una prova caratterizzata dall’uso di carichi molto piccoli, tra decine di grammi fino ad un massimo di un chilogrammo. Anche qui come nella durezza Vickers si utilizza un’impronta romboidale.

MACROGRAFIA

La Macrografia è qualsiasi osservazione metallografica effettuata o ad occhio nudo o con mezzi di osservazione (lenti o microscopi binoculari stereoscopici) con ingrandimento ottico non superiore a a 50x; con le tecniche macrografiche è possibile avere informazioni sulla struttura granulare dei metalli, sulla segregazione e su alcuni difetti. La superficie per l’esame viene spianata e levigata con carte smeriglio di finezza crescente; in queste condizioni si possono vedere difetti vari come cricche, porosità, cavità di ritiro ecc. Se, la superficie viene attaccata con reattivi, si può vedere la struttura cristallina (se grossollana) e si possono osservare cricche molto fini, inclusioni non metalliche, segregazioni, zone fortemente incrudite ecc.

La macrografia, permette anche di mettere in evidenza le direzioni secondo le quali ha fluito il metallo sotto gli sforzi meccanici di una lavorazione plastica a caldo a o a freddo. Uno degli esami macrografici più interessanti è la tiografia o impronta di Baumann, che serve a rilevare la distribuzione dei solfuri in una sezione di un campione di acciaio.

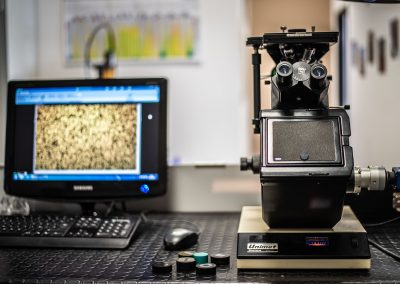

MICROGRAFIA

Si parla di Micrografia quando l’osservazione del campione è effettuata al microscopio metallografico, sotto ingrandimenti ottici fino a qualche migliaio di volte; per le osservazioni micrografiche ottiche è tassativa la preparazione dei campioni, per avere una superficie molto piana e ben levigata, per tenere conto della bassa profondità di campo del microscopio, e rappresentativa della microstruttura del metallo, senza alterazioni dovute al metodo di preparazione. La prima fase della preparazione consiste nel prelievo del campione e nel taglio di esso secondo la sezione prescelta la seconda fase nella levigatura su carte smeriglio di finezza crescente, la terza (pulimentazione) viene effettuata con panni rotanti di feltro o velluto di fibra di nylon, imbevuti di una sospensione di abrasivo, con dimensioni delle particelle usualmente comprese tra 1 e 0,1 micron. Questa operazione è molto delicata, soprattutto per il pericolo di introdurre alterazioni nella struttura. Segue un lieve attacco chimico selettivo in grado di evidenziare alcuni costituenti strutturali; soltanto quando si desiderano osservare le inclusioni non metalliche il campione non viene attaccato.

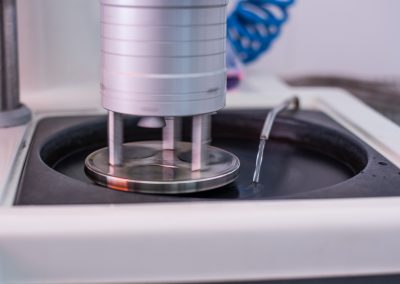

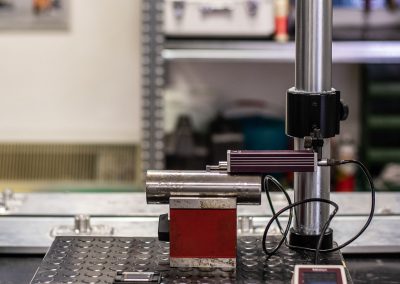

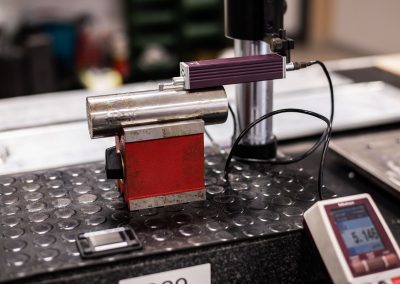

RUGOSITA’

Tutte le superfici degli oggetti reali sono solitamente soggette ad irregolarità microgeometriche dette rugosità. Queste irregolarità possono essere casuali (tipiche dei pezzi ottenuti per fusione) oppure possono avere andamenti preferenziali (caso frequente in pezzi sottoposti a lavorazione con macchine utensili). La rugosità superficiale si misura immaginando di sezionare la superficie secondo un piano detto piano di rilievo ortogonale alla superficie stessa. Il profilo reale è la linea risultante dall’intersezione della superficie reale con il piano di rilievo. Le irregolarità superfiali o rugosità, si misurano con l’utilizzo di uno strumento di precisione chiamato rugosimetro. Quest’ultimo funziona in maniera similare ad un giradischi che, registrando le irregolarità della superficie ottiene un profilo.

PROVE MECCANICHE

Trazioni

La prova di trazione prevede di sottoporre dei campioni appositamente costruiti ad uno sforzo continuo di tensione uniassiale longitudinale. Il test, che può essere eseguito a temperatura ambiente, a a caldo o a freddo, consente di conoscere diverse caratteristiche che descrivono il comportamento del materiale dal punto di vista del rapporto sforzo-deformazione. Tra i valori fondamentali che la prova permette di individuare figurano: la tensione di snervamento (Fy), il carico di rottura (Ft), l’allungamento (A%) che viene rilevato da un estensimetro applicato al provino e la strizione (Z%). I provini possono avere dimensioni e forme diverse, possono essere piatti o a sezione cilindrica, In certi le teste possono essere filettate. Anche componenti finiti o pezzi di tubo possono essere sottoposti a l test di trazione.

Resilienze

La resilienza indica la capacità di un materiale di assorbire energia prima di arrivare a rottura. Nella metallurgia questa proprietà viene verificata sottoponendo un campione, appositamente costruito, a un urto provocato da un maglio a forma di pendolo (noto come pendolo di Charpy). Le norme prevedono che il provino si caratterizzi per la presenza di un intaglio a forma di V o di U. L’energia assorbita viene espressa in Joule e sintetizza la resistenza agli urti del materiale esaminato. L’analisi delle superfici di frattura del provino, a seconda del loro aspetto, permettono di valutare se la rottura sia stata di tipo fragile o duttile. Le norme possono prevedere l’esecuzione del test anche a -196°C, temperature raggiunte grazie all’utilizzo di bagni termostatati e all’impiego di azoto liquido.

Piega e Frattura

La duttilità dei materiali metallici e delle saldature può essere verificata attraverso il test di piega o bend test. Il provino, ricavato e dimensionato secondo le norme, viene posizionato su due supporti separati da uno spazio e viene poi piegato, con un determinato raggio di curvatura, mediante l’utilizzo di un apposito mandrino, In seguito la superficie convessa del provino piegato viene esaminata per rintracciare la presenza eventuali cricche o irregolarità. Il test di frattura consente di ottenere informazioni sulla tipologia, le dimensioni e la concentrazione di difetti interni alla saldatura, quali porosità, cricche, ritiri, penetrazione incompleta o inclusioni. L’esame visivo delle superfici fratturate del privino permette di indagare la presenza di queste imperfezioni e, quindi, di valutare la qualità e l’accettabilità della saldatura. La frattura, eseguita in corrispondenza al cordone di saldatura, è ottenuta sottoponendo a piega o trazione dei saggi di prova appositamente ricavati e intagliati secondo il dettato delle norme di riferimento.